Blocs d'arbolite - inconvénients, avantages et caractéristiques

L'arbolite dans la plupart des sources est décrit comme un matériau aux propriétés merveilleuses. Les articles publicitaires vantent les blocs d'arbolite, les déficiences matérielles sont modestement silencieuses. Mais les miracles ne se produisent pas, il y a aussi des inconvénients. Afin de maximiser l'utilisation des qualités positives et de neutraliser le négatif, il est utile de bien comprendre les propriétés de l'arbolite, ses caractéristiques et ses caractéristiques d'application.

Contenu:

- Composition et production de blocs d'arbolite

- Densité d'arbolite

- Résistance des blocs Arbolite

- Conductivité thermique du béton de bois

- Absorption d'humidité

- Résistance au gel

- Retrait du matériau

- Résistance au feu des blocs de béton de bois

- Isolation acoustique

- Perméabilité à la vapeur

- Inconvénients des blocs Arbolite

- Avantages des blocs d'arbolite

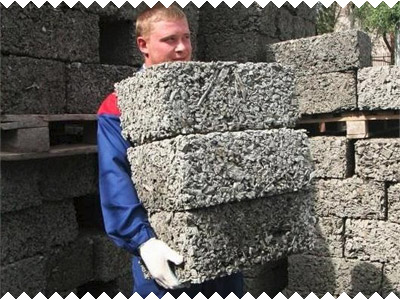

Composition et production de blocs d'arbolite

Nous commençons notre matériel avec le processus de composition et de production. Le fait est que la présence ou l'absence de certains défauts matériels dépend de la qualité des performances de certains procédés. Et c'est très important. Arbolit se positionne comme l'une des variétés de béton léger à gros grains. Il utilise des copeaux de bois comme charge. Les copeaux de bois sont collés dans une structure monolithique avec de la pâte de ciment.

Le matériau est utilisé dans la construction de plusieurs manières:

- blocs de maçonnerie de grand format;

- blocs creux;

- plaques calorifuges;

- mélanges pour couler les murs en place.

Les blocs de maçonnerie ont trouvé l'application la plus large et le terme "arbolit" est compris, tout d'abord, comme ils. La taille la plus courante des blocs d'arbolite est de 500 × 300 × 200 mm. Mais ces derniers temps, les fabricants ont commencé à élargir leurs gammes de produits et à proposer de l'arbolite dans d'autres tailles.

La technologie de fabrication des blocs est relativement simple, mais comme ailleurs, il y a des subtilités. La qualité des futurs produits dépend du respect de plusieurs problèmes de fabrication importants. Si le fabricant utilise le terme «arbolite» dans le nom de son produit, il doit se conformer aux exigences de la documentation réglementaire de ces produits, ce sont:

- 1. GOST 19222-84 "Arbolite et produits dérivés. Spécifications générales."

- 2. SN 549-82 "Instructions pour la conception, la fabrication et l'utilisation des structures et des produits en béton de bois."

La composition des blocs d'arbolite

Pour la fabrication de blocs de béton de bois utilisés:

- Copeaux de bois;

- Additifs chimiques;

- L'eau;

- Le ciment.

#1. Copeaux de bois. La résistance finale dépend fortement de la taille des puces. Pour que la sortie soit précisément de l'arbolite, dont les propriétés sont strictement normalisées, les puces doivent être utilisées pour la production. Ses tailles sont réglementées. GOST recommande une granulométrie maximale de 40 × 10 × 5 mm (longueur / largeur / épaisseur).

Les meilleures performances pour les blocs avec des tailles de puce à partir des intervalles:

- longueur - jusqu'à 25 mm;

- largeur - 5..10 mm;

- épaisseur - 3..5 mm.

La sciure, les copeaux, les thyrs, le feu de joie, la paille et tout ce qu'ils essaient de mélanger avec du ciment pour la production de béton de bois ne conviennent pas à sa fabrication. Nettoyez uniquement les copeaux de bois sans écorce, feuilles, terre et autres impuretés indésirables. On pense que l'ajout de 10% de l'écorce ou 5% du feuillage n'affecte pas sérieusement les caractéristiques de l'arbolit. Mais c'est mieux quand ces impuretés sont absentes.

Souvent, la production de blocs de béton de bois, organisée dans les scieries et autres entreprises de transformation du bois. Pour eux, l'arbolite n'est pas un cœur de métier. En conséquence, les fabricants peu scrupuleux, afin d'augmenter la rentabilité de la production, ajoutent ce qui est disponible, en plus des puces elles-mêmes. D'où la qualité imprévisible des produits.

Les entreprises spécialisées installent des broyeurs à rouleaux productifs calibrés à la taille de copeaux souhaitée.

Pour le consommateur final, le type de bois à partir duquel les matières premières sont produites importe peu, mais les technologues doivent en tenir compte pour le dosage correct des minéralisants et le choix du degré de compactage. Ainsi, les copeaux de bois de mélèze nécessitent une double quantité d'additifs par rapport aux autres conifères. Plus souvent que d'autres, le pin, l'épicéa et moins souvent le bois dur sont utilisés pour la production de copeaux de bois.

#2. Additifs chimiques. Le mastic à bois contient des sucres qui empêchent l'adhérence de la pâte de ciment à la surface des particules de bois.

Pour résoudre ce problème, 2 stratégies principales sont utilisées:

- 1. Séchage des matières premières du bois avant utilisation en production pendant plusieurs mois.

- 2. Minéralisation de la surface des copeaux dans une solution de composants chimiques.

Les meilleurs résultats sont obtenus avec une approche intégrée pour résoudre le problème. La réduction de la teneur en sucre et de la minéralisation des matières premières nous permet de résoudre d'autres tâches importantes:

- augmenter la résistance biologique du matériau;

- réduction de la perméabilité à l'eau pendant le fonctionnement du produit fini.

Pour résoudre tous ces problèmes, les composants suivants peuvent être utilisés dans la production d'arbolite: chlorure de calcium (GOST 450–77), verre d'eau (GOST 13078–67), bloc de silicate (GOST 13079–67), sulfate d'alumine (GOST 5155–74) , citron vert (GOST 9179–77).

#3. De l'eau. Les blocs d'arbolite dont les caractéristiques correspondent à celles données peuvent être obtenus en suivant un certain ordre d'opérations technologiques. L'eau additionnée de minéralisants est préparée à l'avance. La consommation de composants est prise dans les ratios suivants:

| Supplément | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Consommation pour 1 m3 de béton de bois, kg | 12 | 12 | 8+4 |

Les copeaux sont versés dans le mélangeur à action forcée. Les bétonnières à gravité conventionnelles n'assurent pas une homogénéisation suffisante. L'eau contenant un minéraliseur dissous est mélangée et répartie uniformément sur la surface des copeaux. Le mélange a lieu en 20 secondes. À l'étape suivante, du ciment est ajouté. Le mélange avec du ciment dure 3 minutes.

#4.Le ciment. Une résistance suffisante du matériau pour une utilisation dans la construction n'est obtenue que lorsque du ciment avec une nuance d'au moins 400. Le ciment a la propriété de perdre rapidement la nuance pendant le stockage. Même en sortie d'usine, le ciment ne répond souvent pas aux caractéristiques déclarées. Par conséquent, il est préférable que les blocs arbolitiques, dont les caractéristiques techniques doivent répondre aux exigences des matériaux de construction, soient en 500ème ciment.

Formation de blocs

Le moulage doit être terminé dans les 15 minutes suivant le mélange. En fonction du degré de mécanisation des processus ultérieurs, les méthodes de moulage suivantes sont distinguées:

- moulage manuel sans vibration;

- moulage manuel avec vibration;

- production sur une machine vibrante;

- production sur une machine vibrante avec une charge.

La mécanisation des processus permet d'obtenir des blocs d'arbolite de qualité supérieure et stables en paramètres. Dans ce cas, les dimensions, la géométrie et la densité sont enregistrées d'un produit à l'autre.

Le durcissement du produit dans le coffrage est utilisé dans la production artisanale, lorsque l'enlèvement du coffrage immédiatement après le moulage est empêché par une consistance trop liquide de la solution. En général, les moisissures sont enlevées sans exposition.

Les blocs bruts restent sur une palette inférieure amovible ou directement sur le sol de l'atelier.

Les blocs d'arbolite, dont la composition est la même, peuvent recevoir des caractéristiques différentes selon la méthode et le degré de compactage. Le but principal de presser un mélange dans un moule n'est pas d'augmenter sa densité. La tâche principale est la création d'une structure uniformément répartie sur le volume de copeaux de bois à partir d'une orientation arbitraire, entièrement recouverte de pâte de ciment.

La vibration pendant le compactage est très mesurée. Des vibrations excessives font que la pâte de ciment se dépose au fond du moule. Il est important de maintenir sa distribution uniforme sur le volume avec une couverture complète des grains de remplissage. Même dans le béton de bois à haute densité, les copeaux de bois ne flottent pas dans une solution de ciment avec de l'eau. La pâte de ciment fonctionne comme un adhésif recouvrant les grains de remplissage.Seule la concentration de copeaux de bois dans le volume et l'épaisseur de la pierre de ciment qui la recouvre changent.

Les blocs sont scellés à des valeurs suffisantes pour la réorientation mutuelle des grains de remplissage et augmenter la surface de leur contact. La compression et la déformation des puces elles-mêmes ne se produisent pas. Cela garantit la préservation de la taille du bloc après la suppression de la force d'étanchéité.

La nécessité d'un dosage précis de tous les composants et le respect de la technologie

La précision du dosage des composants est régulée par GOST. Les tolérances ne peuvent dépasser quelques pour cent. En cas de manque d'eau, l'hydratation de tout le volume de ciment ne se produit pas. Son excès est indésirable pour plusieurs raisons:

- Le dépassement du rapport eau-ciment réduit la résistance.

- Une ductilité excessive empêche le bloc humide d'être retiré du moule immédiatement après le moulage.

- Le temps de stockage du bloc sur la palette est augmenté jusqu'au réglage initial.

La concentration de minéralisants pour les copeaux de bois entrant dans l'arbolite est importante pour la résistance et la durabilité du matériau. Les dosages des composants indiqués dans les normes sont calculés pour un certain calibre de l'agrégat et son humidité au niveau de 25%. Le dosage optimal est choisi empiriquement sur la base de tests d'échantillons finis.

Pour le processus d'hydratation, la température de la solution d'eau avec des minéralisants est importante. Elle ne doit pas être inférieure à 15 ° C. Pour régler la température requise pendant la saison froide, l'eau est chauffée ou conservée dans une pièce chauffée. Le chauffage chimique de l'eau est également possible lorsqu'il est utilisé comme minéralisateur CaCl2.

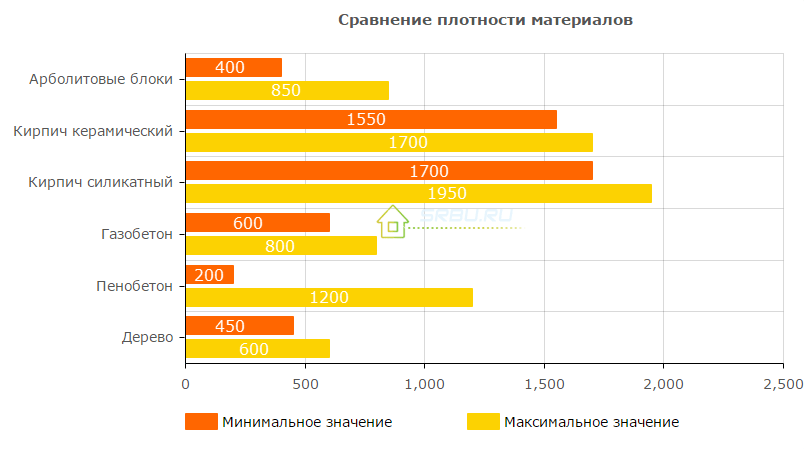

Densité d'arbolite

Selon le but, le matériau est divisé sous condition en 2 types:

- isolation thermique;

- constructionnel.

Le facteur déterminant est la densité du produit. On pense que les blocs d'une densité allant jusqu'à 500 kg / m3 ne convient pas pour une utilisation dans le cadre de structures de support. Mais ils peuvent être utilisés pour l'isolation thermique lors de la construction de murs extérieurs dans des bâtiments où la charge du toit ou des planchers est perçue par des colonnes ou d'autres éléments.

Les valeurs typiques pour les blocs structurels sont des valeurs de densité de 550 à 700 kg / m3. Mais vous pouvez acheter des produits d'une densité allant jusqu'à 850 kg / m3. Des valeurs trop élevées indiquent une bonne capacité portante des éléments, mais inférieures aux qualités d'isolation thermique plus légères. La densité du matériau est mesurée à une masse stable lorsque l'unité cesse de perdre de l'humidité.

Les murs en arbolite coulée peuvent avoir une densité d'environ 300 kg / m3, mais en termes de capacité portante, ils ne sont pas inférieurs à ceux en pierre d'une densité de 550 kg / m3.

Résistance des blocs Arbolite

La capacité portante des blocs est caractérisée par leur résistance à la compression. Selon les résultats des tests, les produits peuvent se voir attribuer une marque et une classe de résistance à la compression. En général, ils sont liés à la densité des matériaux.

| Densité, kg / m3 | Marque | Classe |

|---|---|---|

| 400 - 500 | M 5 | À 0,35 |

| 450 - 500 | M 10 | À 0,75 |

| 500 | M 15 | À 1.0 |

| 500 - 650 | - | À 1,5 |

| 500 - 700 | M 25 | Dans 2.0 |

| 600 - 750 | M 35 | À 2,5 |

| 700 - 850 | M 50 | À 3,5 |

Comme dans le cas des produits en béton lourd, la marque est la valeur moyenne selon les résultats des tests d'un lot d'échantillons. La classe caractérise la résistance garantie, 95% des échantillons doivent correspondre en classe.

Pour de vrais tests avec un bon échantillon, la relation entre la marque et la classe via les facteurs de conversion n'est pas correcte. Dans ce cas, l'écart entre la marque et la classe peut révéler la culture de production dans l'entreprise. Plus l'écart est petit, plus l'organisation de la production est élevée. Dans la pratique domestique, la fabrication de blocs d'arbolite est prise en compte à l'aide des coefficients de variation. Pour les produits de la 1ère catégorie de qualité, une valeur de 18% est autorisée, pour la plus élevée - 15%.

En maçonnerie, la petite taille des produits rend le concept de classe sans signification. Lors de l'achat de grosses pierres de maçonnerie, qui sont des blocs d'arbolite, il vaut la peine de donner la préférence aux produits avec une classe attribuée.

Pour la construction de murs porteurs de bâtiments d'un étage jusqu'à 3 m de haut, il est permis d'utiliser des blocs de classe B 1.0. Pour les murs supérieurs, des éléments de classe B 1.5 sont nécessaires. Pour les bâtiments de 2 à 3 étages, utilisez des blocs de classes B 2.0 et B 2.5.

La résistance à la compression du béton de bois est typique du béton cellulaire. Une différence importante est la résistance à la flexion des blocs, qui varie de 0,7 à 1,0 MPa. Le module d'élasticité des éléments peut atteindre jusqu'à 2300 MPa. Ces valeurs rendent l'arbolite spéciale parmi le béton cellulaire. Si pour le béton mousse et le béton cellulaire, il existe une forte probabilité de fissuration, alors pour l'arbolite, ce problème n'en vaut pas la peine.

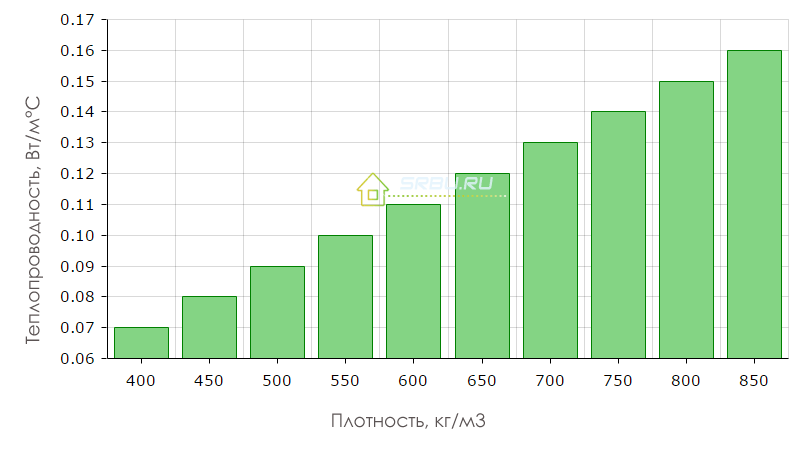

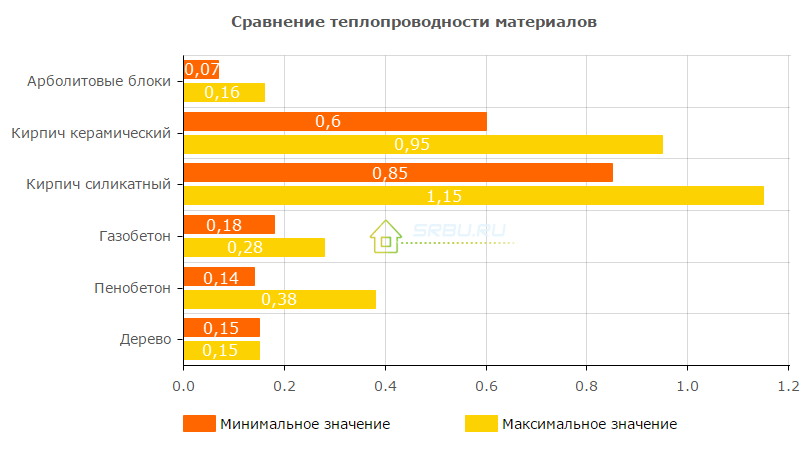

Conductivité thermique du béton de bois

La conductivité thermique du béton de bois est l'un des paramètres clés.

Il croît avec une augmentation de sa densité dans la progression suivante:

Recommandée par GOST, l'épaisseur des structures de clôture en béton de bois aux latitudes tempérées est de 38 cm, mais les murs de cette épaisseur sont rarement érigés. En pratique, pour les murs des bâtiments résidentiels, des blocs de 500 × 300 × 200 mm sont posés à plat dans une rangée. Avec la décoration intérieure et extérieure, cela suffit pour maintenir une température confortable dans les pièces sans problèmes de condensation.

Une isolation thermique supplémentaire est souvent réalisée à l'aide de systèmes de plâtre chaud d'une épaisseur de 1,5 à 2 cm avec l'ajout de perlite. Pour les pièces non chauffées ou périodiquement chauffées (bains), la pose de blocs en bordure est souvent utilisée.

Absorption d'humidité du béton de bois

Les caractéristiques de l'arbolite indiquent la quantité d'absorption d'eau jusqu'à 85% pour les blocs calorifuges et jusqu'à 75% pour les structures. Ces valeurs doivent être comprises. La structure du bloc est constituée de copeaux de bois disparates collés ensemble avec une pierre de ciment. Ils sont orientés les uns par rapport aux autres de manière aléatoire.

L'eau versée sur la surface du bloc y circule librement. Naturellement, lors de l'immersion, l'eau peut déplacer une grande quantité d'air contenue à l'intérieur de l'unité. Si l'unité est retirée de l'eau, l'eau s'écoule et la pierre de ciment sèche rapidement.

Les blocs d'arbolite situés dans le milieu naturel, par exemple dans le mur d'une maison, n'accumulent pas réellement l'humidité de l'air ambiant. Cela est dû à la très faible humidité de sorption du matériau, car les copeaux de bois minéralisés et le ciment sont des matériaux non hygroscopiques et légèrement mouillables. C'est ce qui a provoqué la popularité de l'utilisation de matériaux pour la construction de bains.

Si vous versez de l'eau sur un mur inachevé en béton de bois de l'extérieur, il y a une chance de le voir à l'intérieur. Par conséquent, le matériau n'est pas utilisé sans décoration de façade. Pour le béton de bois, la finition avec des mortiers en stuc ou l'installation de systèmes de façade suspendus est recommandée.

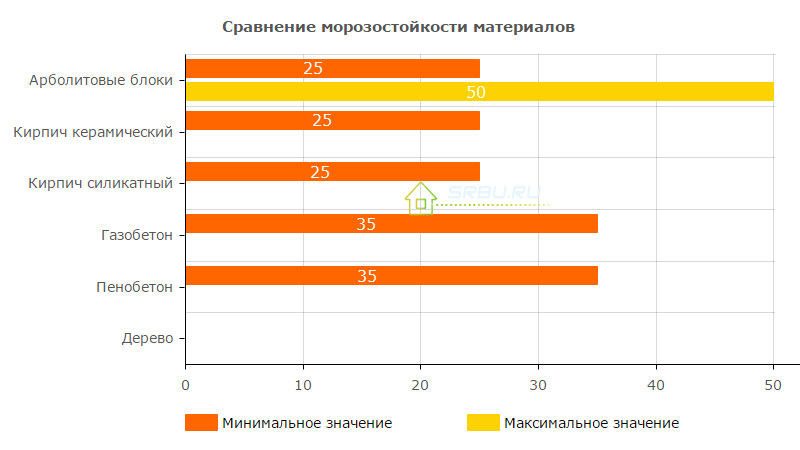

Résistance au gel

La destruction progressive des produits pendant la congélation et la décongélation se produit à la suite de l'expansion de l'eau de congélation dans les vides. Plus ils contiennent d'eau, moins il y a de cycles de congélation - la décongélation est capable de résister au matériau sans destruction.

Une faible absorption d'humidité par sorption confère à l'arbolite une bonne résistance au gel. La valeur minimale est F25 et atteint F50. La protection du béton de bois contre l'exposition directe à l'humidité améliore la résistance réelle au gel du matériau dans la structure. De plus, il existe de vrais exemples de fonctionnement de bâtiments en béton de bois pendant 7 à 10 ans sans endommager les murs. Et nous parlons de murs, qui ne sont pas protégés des effets des facteurs environnementaux externes.

Retrait du matériau

On pense que l'arbolite n'est absolument pas sujette au retrait. Mais de petits processus de retrait sont toujours présents dans les premiers mois. Fondamentalement, ils s'arrêtent même au stade de la maturation du bloc en production. Une réduction non critique de la taille des blocs (de 0,4 à 0,8%) est possible après la pose des blocs dans la structure.

Une certaine réduction de la hauteur des blocs peut se produire sous le poids des éléments sus-jacents, des plafonds et des structures de toit. Pour éviter les problèmes de finition, il n'est pas recommandé d'effectuer le plâtrage dans les 4 premiers mois après l'achèvement du principal complexe de travaux.

Résistance au feu des blocs de béton de bois

En termes de résistance au feu, les blocs d'arbolite ont les paramètres suivants:

- groupe de combustibilité - G1, c'est-à-dire qu'il s'agit d'un matériau peu combustible;

- groupe d'inflammabilité - B1, matériau ignifuge;

- capacité à générer de la fumée - D1, matériau à faible dégagement de fumée.

Isolation acoustique

Dans l'absorption du bruit, les blocs d'arbolite sont supérieurs aux matériaux tels que brique et le bois. Le coefficient d'absorption du bruit des blocs d'arbolite est de 0,17 à 0,6 dans la plage acoustique de 135 à 2000 Hz.

Perméabilité à la vapeur

Arbolit est un matériau respirant, sa perméabilité à la vapeur peut atteindre 35%. C'est pourquoi dans les maisons construites à partir de ce matériau, il n'y a pas d'humidité et le microclimat est confortable à la fois par temps froid et chaud.

Inconvénients des blocs Arbolite

Quelle que soit la qualité de l'arbolite, les inconvénients du matériau méritent toujours d'être connus et pris en compte.

Plusieurs moments douteux sont capables de secouer la détermination du constructeur:

- 1. L'abondance sur le marché de blocs de qualité "garage".

Leur force, leur résistance au transfert de chaleur sont inconnues même du fabricant. Il y a des difficultés avec l'acquisition de béton de bois d'usine dans les régions. Ci-dessus, nous avons écrit sur les moments les plus importants de la production de blocs d'arbolite. Comme vous le comprenez, il n'est tout simplement pas possible d'effectuer certaines tâches dans des conditions artisanales.

- 2. Précision géométrique insuffisante.

La précision géométrique des blocs d'arbolite est inférieure à celle des autres pierres de maçonnerie en béton léger (béton mousse, béton cellulaire). Cela est particulièrement vrai pour les industries à forte proportion de travail manuel. Des écarts dans la taille et la position relative des surfaces nécessitent d'augmenter l'épaisseur des joints jusqu'à 10 - 15 mm. Et cela entraîne le gel de la maçonnerie au niveau des coutures, des dépassements de coûts et une diminution de la vitesse des travaux de maçonnerie.

Les fabricants recommandent d'utiliser des solutions de perlite chaude pour la maçonnerie, mais leur préparation est plus coûteuse. Récemment, pour améliorer la géométrie des blocs, commencez à appliquer un fraisage de surface.

- 3. La nécessité d'une protection contre l'exposition directe à l'humidité.

En théorie, une maçonnerie non protégée peut être perméable à de fortes pressions de vent, mais aucune confirmation réelle de ce phénomène n'a été obtenue. L'application de revêtements de plâtre sur la surface résout les problèmes de perméabilité.

- 4. Le coût élevé des blocs d'arbolite.

Cela est dû à l'automatisation insuffisante des processus de production, au degré de développement technologique et aux volumes de production modestes. En conséquence, le coût principal du béton de mousse et des blocs de béton cellulaire est 1,5 fois plus faible.

- 5. La présence de restrictions dans le choix des matériaux de finition.

Pour un bon fonctionnement, il est important de combiner uniquement des finitions «respirantes» avec de la maçonnerie en béton de bois.

Avantages des blocs d'arbolite

Ceux qui décident de miser sur la technologie arbolite devraient s'inspirer de ses nombreux avantages:

+ 1. Le respect de l'environnement du matériau.

Même ses minéralisants n'émettent pas de substances nocives dans l'atmosphère.

+ 2. La perméabilité à la vapeur la plus élevée.

+ 3. La légèreté du matériau.

La légèreté du matériau et son élasticité ne nécessitent pas une fondation puissante et rigide. Un bonus supplémentaire est la résistance aux tremblements de terre.

+ 4. Facilité de traitement.

+ 5. Matériel de montage facile.

Vous pouvez enfoncer des clous dans l'arbolite et y visser les vis, comme dans un arbre.

+ 6. Faible conductivité thermique.

Une excellente résistance au transfert de chaleur avec une résistance suffisante pour une construction de faible hauteur vous permet de vous passer d'isolation supplémentaire et d'obtenir une structure de mur monocouche.

+ 7. Faible perméabilité acoustique.

+ 8. Refus de renfort.

La possibilité d'abandonner le renforcement de la maçonnerie et le dispositif de ceintures monolithiques sur de petits objets.

+ 9. Résistance biologique.

+ 10. Incombustibilité.