Avantages et inconvénients de la construction en brique de silicate

Parmi les matériaux de construction répandus (à l'exclusion des polymères), la brique de silicate est l'une des plus jeunes. Sa technologie a été développée à la fin du XIXe siècle, mais la production et l'utilisation en série ont commencé au milieu du siècle dernier. Nous expliquerons plus en détail ce qu'est la brique de silicate, les avantages et les inconvénients de ce matériau de construction.

Contenu:

Qu'est-ce que la brique de silicate et quelles sont ses caractéristiques de production

Avant d'examiner en détail les avantages et les inconvénients de la brique de silicate, il est nécessaire de comprendre de quel type de matériau il s'agit en termes technologiques. La brique de silicate est presque similaire au calcaire en matériau naturel, utilisé depuis plus de mille ans. Mais, comme vous le savez, presque toujours la pierre naturelle (y compris en raison des frais de livraison) est beaucoup plus chère que la pierre artificielle.

Le mortier de chaux-sable, à partir duquel la production de briques de silicate est effectuée, avant l'invention du ciment Portland était le matériau de maçonnerie le plus courant, mais il a un énorme inconvénient - il n'est pas résistant à l'humidité. Puis, après quelques années, il devient résistant à l'eau, mais ces périodes sont beaucoup plus longues que le béton standard actuellement.

Les expériences avec le mélange de chaux et de sable connu depuis longtemps ont commencé presque simultanément par l'ingénieur civil russe Prokhov et le suédois Ridin, ils ont essayé de fabriquer des murs et même des maisons entières à partir de celui-ci, car il était naturellement impossible d'obtenir une qualité élevée (d'autant plus que le béton à base de ciment Portland était déjà largement utilisé) . Un peu plus loin, le médecin allemand (pas un constructeur !!!) Bernardi est parti, il a fait des briques pressées qui ont ensuite durci dans l'air. Mais les produits naturellement finis n'avaient pas une bonne résistance à l'humidité. Le compatriote du médecin (également médecin, mais dans le domaine de la chimie) Michaelis a essayé de traiter le mélange de chaux et de sable avec de la vapeur sous pression. Il y avait donc une brique de silicate. Le 5 octobre 1880 peut être considéré comme la date de sa naissance. De plus, son invention n'était pas basée sur des calculs (comme presque toutes les percées scientifiques de l'époque, prenez au moins la biographie de Thomas Alva Edison qui a créé l'ampoule, le phonographe, etc.), mais le résultat d'essais et d'erreurs.

Le nouveau matériel a gagné en popularité. Même dans l'Empire russe au début du siècle dernier, neuf usines de production de silicate étaient déjà en activité. Mais la véritable large diffusion de ce matériau tombe sur les années 50 (cela est clairement visible par la date de construction des bâtiments en briques blanches).

Production de briques silicatées

Le processus de fabrication de la brique de silicate est assez simple (contrairement à la production d'autres matériaux de construction), mais nécessite un équipement spécial. Par conséquent, le silicate n'est produit que de manière industrielle; dans les petits ateliers, sa production n'est pas rentable.

Nous listons toutes les étapes de fabrication des produits:

1. Préparation du mélange - la quantité de sable et de chaux est dosée, si nécessaire, d'eau. Les additifs nécessaires sont introduits (pour ajuster la composition). Le mélange est soigneusement mélangé.

2. Moulage - la composition est pressée. De plus, contrairement aux produits céramiques, il reste souvent en forme jusqu'à la dernière étape (tout dépend de la chaîne de production).

3. Les produits moulés en autoclave sont envoyés dans des chambres étanches à l'air pour être traités avec de la vapeur "vive". Pour clarification, la vapeur aiguë a une température supérieure au point d'ébullition de l'eau (100 degrés Celsius) car sa pression est supérieure à la pression atmosphérique.

4. La brique est déchargée des moules, passe le contrôle de sortie et envoyée au consommateur.

Il convient également de noter que la production de briques de silicate est très proche de la production de blocs de mousse et de silicate de gaz. Par conséquent, les usines produisent souvent toute la gamme et les mêmes autoclaves sont utilisés pour le traitement thermique des lignes.

Marques et types de briques de silicate

Selon les caractéristiques principales, telles que la densité et la résistance au gel, la brique de silicate ne diffère pas de la brique en céramique la plus courante. Les caractéristiques et les propriétés de la brique de silicate sont réglementées par GOST 379-79 «Briques et pierres de silicate. Conditions techniques. "

Il présente les principales caractéristiques suivantes:

- grade de résistance - M125, M150;

- marque de résistance au gel - F15, F25, F35;

- conductivité thermique - 0,38-0,70 W / m ° C.

Résistance au gel - c'est la capacité d'un matériau à l'état saturé en eau de geler et de dégeler alternativement sans changer ses caractéristiques. La résistance au gel est mesurée en cycles et est désignée comme: "Mrz". ou "F".

Durabilité - la capacité du matériau à résister aux résistances et déformations internes. La force est indiquée par la lettre "M" et un nombre spécifique. La valeur numérique indique quelle charge par 1 cm2 Peut supporter cette brique.

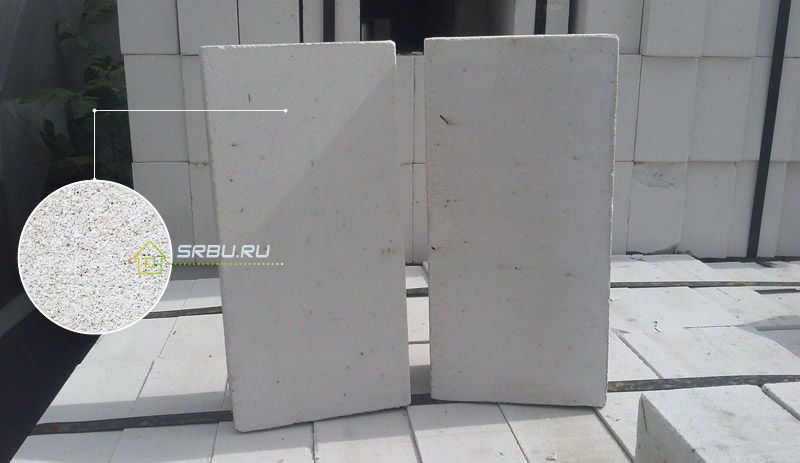

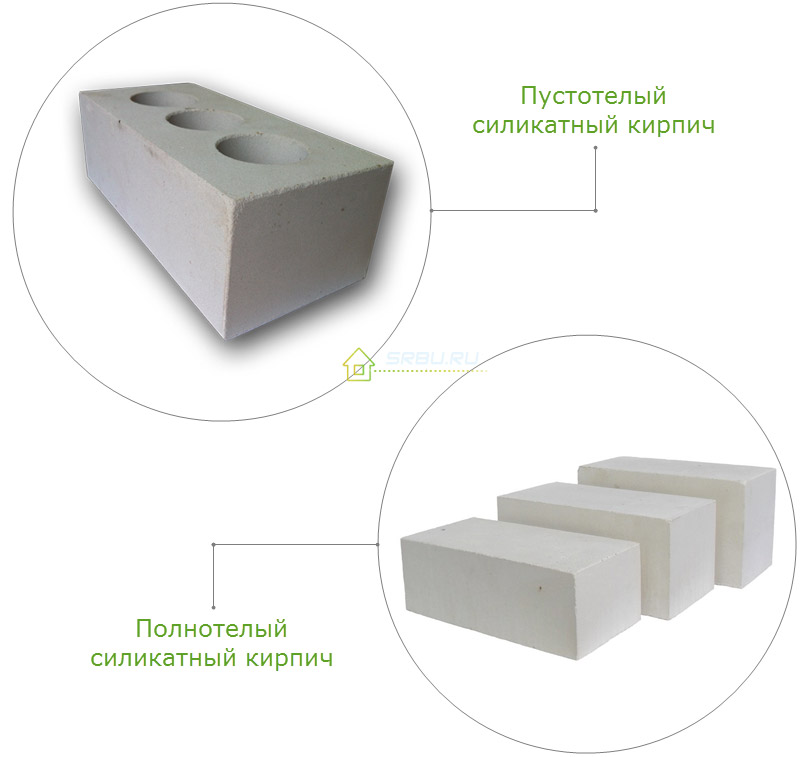

Brique pleine et creuse. Et ici, il y a déjà une différence avec la brique en céramique, qui consiste dans le fait que les vides dans le silicate sont généralement de forme cylindrique et sont situés au centre du réseau, le nombre de céramiques en céramique est plus grand, elles peuvent être des formes les plus diverses et réparties plus uniformément dans tout le volume du produit. De nombreuses entreprises proposent également la fabrication de briques pour la taille du client (lots moyens ou grands), cela est dû au fait qu'elle est souvent formée non pas par des presses d'extrusion (qui sont difficiles à réajuster), mais sous des formes individuelles.

Avantages de la brique de silicate

+ Faible coût

Cela est dû au fait que des matières premières bon marché comme la chaux et le sable sont utilisées (bien qu'exceptionnellement de haute qualité). De plus, pour la production de telles briques, vous pouvez utiliser de la vapeur vive du CHPP de toute façon refroidie dans les tours de refroidissement. Avec la production de briques ordinaires, les matières premières sont plus chères et nécessitent une exposition préalable (comme le cognac, l'argile doit reposer au moins 3 hivers dans les décharges) avant de broyer et sécher les pièces. Les coûts énergétiques pour la production de silicate sont d'un ordre de grandeur inférieur. Presque toujours, la maçonnerie en silice est moins chère que l'utilisation même de béton léger avec la même capacité portante.

+ Bon respect de l'environnement

Une telle brique est plus écologique, elle ne contient pas de composants nocifs. En termes de niveau de rayonnement radioactif, il diffère généralement par la valeur de fond minimale par rapport aux matériaux de construction non seulement naturels mais aussi artificiels.

+ Haute compatibilité avec les mortiers de maçonnerie

Excellente compatibilité avec tous les mortiers de maçonnerie, du ciment-chaux traditionnel aux adhésifs à base de polymère.

+ Bonnes propriétés esthétiques

La brique de silicate a des propriétés esthétiques élevées. La couleur blanche naturelle est facilement modifiée par l'introduction de pigments qui colorent le matériau dans tout le volume, et pas seulement dans les couches de surface.

+ Excellente géométrie

Chaque brique a la même géométrie, ce qui facilite l'installation de son œuvre.

+ Haute résistance

La résistance de la brique de silicate est de 75 à 200 kg / cm2.

+ Bonne isolation acoustique

En raison du fait que le matériau a une résistance spécifique élevée, il a de bonnes propriétés d'insonorisation.

+ Haute résistance au gel

La résistance au gel de la brique de silicate peut atteindre jusqu'à 50 cycles de congélation-congélation, ce qui, sans aucun doute, pour le mieux, affecte la durabilité du matériau.

Mais, néanmoins, le principal avantage de la brique de silicate est son faible coût, avec d'excellentes propriétés opérationnelles, c'est pourquoi elle est si répandue.

Inconvénients de la brique de silicate

Bien sûr, il n'y a pas de matériau de construction idéal, nous énumérons donc les inconvénients de la brique de silicate:

– Matériau lourd

Il est plus lourd pour la céramique et même pour le calcaire naturel (30-15%).Une fondation avec une capacité portante plus élevée est requise. Bien que dans certains cas, des murs massifs soient un plus.

– Détruit rapidement par une exposition constante à l'eau

Bien qu'il ne soit pas inférieur à la céramique en termes de résistance au gel, avec une exposition constante à l'eau, le silicate commence à se décomposer. Par conséquent, il n'est pas utilisé pour les socles. De plus, souvent pendant les fortes pluies, les murs de briques de silicate sont imprégnés d'eau, de sorte que l'humidité augmente également à l'intérieur.

– Haute conductivité thermique

Le silicate (même pas corsé) a une meilleure conductivité thermique. Par conséquent, vous avez besoin soit d'une augmentation de l'épaisseur des murs, soit d'une isolation supplémentaire.

– Ne résiste pas aux températures élevées

De plus, contrairement à la céramique, le silicate ne résiste pas aux températures élevées. Par conséquent, pour les cheminées, et plus encore les chambres de combustion, il ne peut pas non plus être utilisé. Il peut s'effondrer de façon imprévisible en raison d'un chauffage et d'un refroidissement soudains ou d'une exposition constante aux flammes ou aux gaz de combustion.

– Manque de formes fluides et d'éléments décoratifs

En vente, il n'y a que des briques rectangulaires à angle droit.

– Absorption d'eau élevée

L'absorption d'eau de la brique de silicate peut atteindre jusqu'à 7 - 8%. Cela ne permet pas l'utilisation de ce matériau pour la construction de divers éléments où une humidité accrue peut être observée.

Remarque: D'après ma propre expérience, je constate souvent que dans les zones rurales, la brique de silicate sert souvent d'alternative au réfractaire. La surveillance des incendies ne peut naturellement pas le déterminer. Mais vous devez mettre en garde contre l'utilisation de tels matériaux pour les fours. Ils peuvent durer plusieurs années.

MAIS, selon les observations:

- Tout four de ce type est nécessairement fissuré (à travers lequel de la fumée éclate et, dans le pire des cas, une flamme). Cela est dû au fait qu'il est impossible d'assurer une pose fiable du silicate sur l'argile. Leur coefficient de dilatation thermique est presque d'un ordre de grandeur différent.

- Avec un chauffage prolongé, la brique de silicate peut s'effondrer presque instantanément. Les flammes qui s'échappent serviront de source d'incendie.