Propriedades e características do cartão

Entre os materiais utilizados na construção e fabricação de móveis, um lugar importante é ocupado pelo aglomerado de madeira. O que é cartão, quais tipos de material existem, quais são as áreas de aplicação e o nível de fabricação do material, como usá-lo e o que esperar dele? As respostas a essas perguntas serão fornecidas por uma visão geral das propriedades e características do painel de partículas.

Conteúdo:

O que é aglomerado

O aglomerado é um material de folha obtido pressionando pequenas lascas de madeira que são coladas com cola. A ideia de criar esse composto surgiu em 1918. Inicialmente, foi proposto produzir um aglomerado com revestimento de compensado de dupla face. Nas décadas seguintes, a tecnologia de fabricação foi refinada e aprimorada. A primeira fábrica comercial de aglomerado foi lançada em 1941 em Bremen, Alemanha. A ampla distribuição de tábuas de resíduos de madeira começou após o fim da guerra.

O interesse no novo material é devido a vários motivos:

- facilidade de obter peças grandes;

- estabilidade de forma e tamanho;

- usando resíduos em vez de madeira escassa como matéria-prima.

Devido à produção em massa de painéis de partículas, a quantidade de perdas irrecuperáveis de madeira durante a extração e processamento de madeira foi reduzida de 60 para 10%, e a indústria de construção e móveis recebeu material conveniente, tecnologicamente avançado e barato.

Tipos de aglomerado

Existem vários tipos de painéis de partículas:

- pressionado;

- laminado;

- resistente à umidade;

- extrusão.

1. Aglomerado prensado Possui resistência suficiente e é utilizado como material estrutural na construção e na fabricação de móveis.

2. Aglomerado laminado - Esta é uma placa prensada revestida com uma camada de papel impregnado com resinas de melamina-formaldeído. A laminação aumenta a dureza da superfície e a resistência ao desgaste da placa. Um padrão é impresso em papel que serve como decoração. Durante o processo de revestimento, pode ser dada uma textura que aprimora as qualidades decorativas do laminado.

3. Aglomerado resistente à umidade,projetado para uso em condições molhadas. Sua resistência à umidade é alcançada adicionando aditivos hidrofóbicos ao aglutinante.

4. Placa de extrusão (extrudada) não possui força pressionada, uma vez que é menos densa e os cavacos estão localizados perpendicularmente ao plano da placa. Este material é usado para isolamento acústico.

Aglomerado laminado e não laminado prensado são os tipos mais comuns e procurados. É sobre eles que discutiremos mais adiante.

As chapas prensadas, por sua vez, são divididas em vários parâmetros:

Força - aos grupos P1 e P2. O primeiro é para fogões de uso geral, o segundo é material para a fabricação de móveis e outras aplicações internas.

Por estrutura - para ordinário (O) e refinado (M). As lajes do grupo M são preferíveis para laminação, uma vez que o revestimento é melhor colocado sobre elas.

Tratamento de superfície - para polido (Ш) e não polido (НШ).

Pela qualidade da superfície - para os graus I e II, para cada um dos quais o GOST define uma lista de defeitos admissíveis e seu número.

Por classe de questão - para as classes E0.5, E1 e E2. Eles diferem no conteúdo máximo permitido de formaldeído no material e em sua liberação no ar. Para uso interno, apenas as classes E0.5 e E1 são permitidas.

Como fazer aglomerado

A madeira não comercial e quase todos os resíduos de madeira gerados durante qualquer processamento, a partir do corte de árvores, são adequados para a fabricação de aglomerado:

- toras e galhos redondos abaixo do padrão;

- lajes, restos de rebordos de tábuas, aparar;

- lascas de madeira, aparas, serragem.

A produção consiste em várias etapas.

Preparação de matéria-prima

Os resíduos irregulares são triturados em cavacos. Fichas e aparas grandes são usadas para produzir aparas do tamanho necessário: de 0,2 a 0,5 mm de espessura, 5 a 40 mm de comprimento e até 10 mm de largura.

A madeira redonda é limpa da casca, cortada em segmentos medidos, geralmente com 1 m de comprimento, e depois de embebida, é dividida ao longo das fibras em pequenos fragmentos, seguida de trituração na condição desejada.

A placa possui uma estrutura de três camadas. As camadas externas são feitas de cavacos pequenos e o núcleo é constituído por cavacos maiores. Portanto, a massa de cavacos é separada e a parte destinada às camadas externas é mais esmagada. Após a secagem, a triagem ocorre. Ao peneirar, frações inadequadas são separadas e redistribuídas, e cavacos muito grandes retornam à retificação.

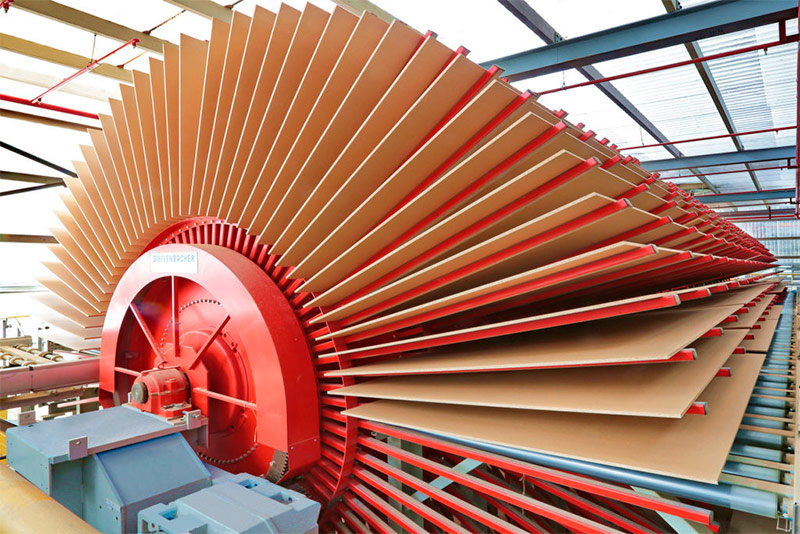

Formando e pressionando

Os chips preparados são misturados com resina sintética, que faz parte do aglomerado como um aglutinante. Esta operação é realizada em uma máquina especial, onde a resina é pulverizada em pequenas gotas e se deposita na superfície de partículas de madeira "suspensas" na corrente de ar. Esse mecanismo permite colar toda a superfície dos cavacos e evitar excesso de resina.

Os cavacos alcatrados entram no dispensador, que os coloca em uma esteira ou palete, formando uma camada de uma dada espessura. Três camadas são empilhadas sequencialmente, de acordo com a estrutura de três camadas do cartão. O "tapete" resultante é dividido em comprimento em embalagens de tamanho padrão e alimentado em uma prensa vibratória para compactação preliminar. Após a prensagem preliminar, são obtidos briquetes que podem suportar o movimento na prensa hidráulica principal.

Antes de pressionar, os briquetes são aquecidos a 75sobreC usando radiação de microondas. Na imprensa, eles são afetados por uma temperatura de 150-180sobreC e temperatura 20–35 kgf / cm2. Sob pressão, o material é compactado e o aquecimento faz com que o aglutinante endureça.

Prontidão total

Após a conclusão da prensagem, as folhas de aglomerado acabadas são resfriadas pelo fluxo de ar, depois empilhadas em pés e deixadas por vários dias. Durante esse período, a temperatura gradualmente se iguala no material e as tensões internas são removidas.

Até a completa prontidão, o material é polido e cortado em folhas de um determinado formato. Depois disso, eles são marcados e embalados para remessa ao consumidor. Na fabricação de móveis ou azulejos, uma etapa de laminação é adicionada à cadeia de processo.

Tamanhos padrão de aglomerado

A produção oferece vários tamanhos padrão de chapas de aglomerado:

- 2440x1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

O último formato desta lista não é fornecido pelo russo GOST, mas algumas empresas estrangeiras fornecem folhas laminadas desse tamanho. A espessura do material geralmente atende aos padrões adotados na produção de móveis: 10, 16, 18, 22 e 25 mm.

Desvios máximos de tamanho permitidos de acordo com GOST 10632-2014:

| Por espessura, mm | Comprimento mm | Largura mm |

|---|---|---|

| +/- 0,3 - para polido | +/- 0,5 | +/- 0,5 |

| -0,3 / + 1,7 - para polidos |

Principais características do aglomerado

Resistência e densidade do cartão

A força de um cartão é determinada por pertencer a um dos dois grupos - P1 ou P2. As placas P2 têm maior resistência à flexão - 11 MPa versus 10 MPa no grupo P1. São quase uma vez e meia mais resistentes à delaminação. A densidade das folhas de ambos os grupos é de 550 - 820 kg / m3.

Um aspecto da força é a capacidade de segurar os prendedores. Um parafuso, parafusado na face da placa, pode suportar uma carga de tração de 3,5 a 5,5 kg por milímetro de comprimento. Quando instalado no final, a força máxima é menor - 3,0-4,5 kg / mm.

| Indicador | Fogão P1 | Placas P2 |

|---|---|---|

| Densidade, kg / m3 | 550-820 | |

| Resistência ao impacto, j / m2 | 4000-8000 | |

| Dureza, MPa | 20-40 | |

| Resistência específica a parafusos de tração, N / mm, da Plasti | 55-35 | |

| Resistência específica a puxar parafusos, N / mm, pela borda | 45-30 | |

Resistência à umidade do cartão

A resistência do painel de partículas à umidade não é regulada. Este material destina-se apenas a condições secas.Embora existam versões resistentes à umidade que são feitas com a adição de um repelente de água.

Resistência biológica

A resistência biológica dos painéis de partículas é bastante alta. Eles não são danificados por insetos, eles não criam raízes no fungo. O fogão pode entrar em colapso por causa da umidade, mas não apodrece.

Segurança contra incêndio

Ao avaliar o risco de incêndio, o cartão deve ser considerado madeira. O compósito pertence ao mesmo grupo de combustibilidade G4, embora acenda e não espalhe o fogo tão rapidamente quanto a madeira.

Simpatia ambiental

O painel de partículas é seguro o suficiente para as pessoas, mas ao usá-lo, você precisa prestar atenção à classe de emissão, que depende do nível de emissão de formaldeído no ar. O material da classe E2 não pode ser utilizado dentro de instalações residenciais, para esse fim são destinadas placas da classe E1. Para salas de crianças, escolas, jardins de infância, creches, hospitais, fogões da classe E0.5 devem ser usados, os quais contêm uma quantidade muito pequena de formaldeído e seu efeito na composição do ar interno é insignificante.

Condutividade térmica

As qualidades de isolamento térmico do painel de partículas são pequenas, mas devem ser levadas em consideração ao usá-lo como revestimento de parede, teto ou piso. A condutividade térmica média das placas é de 0,15 W / (m ∙ K). Com uma espessura de 16 mm, a resistência térmica da caixa por metro quadrado de área será de 0,1 (m2∙ K) / W. Para comparação: uma parede de tijolos cerâmicos com 390 mm de espessura tem uma resistência térmica de 2,22 (m2∙ K) / W e uma camada de lã mineral com 100 mm de espessura - 0,78 (m2∙ K) / W. E, no entanto, o revestimento de aglomerado, especialmente com a abertura de ar por trás, pode ser uma adição significativa ao isolamento.

Permeabilidade ao vapor

A permeabilidade ao vapor de água é uma característica importante do aglomerado, se usado em envelopes externos de edifícios. Com uma permeabilidade de 0,13 mg / (m ∙ h ∙ Pa), o material não pode servir como barreira contra vapor, mas ao revestir do lado de fora, uma boa permeabilidade ao vapor contribuirá para a remoção de umidade da parede.

Fabricação do cartão

Em termos de conveniência e economia de uso, o aglomerado é muito superior à madeira. Este parâmetro não possui expressão numérica, mas vários fatos que ilustram a vantagem do painel de partículas a esse respeito podem ser dados.

Operações mínimas na fabricação de produtos

Para criar móveis ou outro design a partir de um cartão, você precisa executar várias ações básicas:

- cortar uma folha em partes do tamanho certo;

- furos e soquetes para fixadores e acessórios;

- instalação de acessórios e montagem.

Em muitos casos, a perfuração como uma operação separada está ausente. Ao usar uma placa laminada, a pintura com preparação concomitante não é necessária, apenas o revestimento das bordas é necessário, o que é feito em máquinas especiais e não requer esforços especiais.

A operação mais difícil na fabricação de móveis é o corte de peças de formas curvas complexas. Mas o número de tais partes é geralmente pequeno.

Compare o seguinte com as etapas necessárias para um produto de madeira:

- serrar;

- aplainamento;

- aplainamento justo (medidor de superfície);

- corte em partes;

- fresamento, geralmente necessário para unir peças;

- defeitos de vedação;

- moagem;

- pintura.

Se forem necessárias peças grandes, são adicionadas as operações de colar a blindagem dos trilhos ou de montar uma peça grande a partir de peças pequenas, já que a largura das tábuas de madeira geralmente não excede 300 mm. Desta forma, são feitas bancadas e portas de armário. E isso é apenas a preparação de peças que precisam ser combinadas em um produto!

Operações fáceis de montagem

Ao instalar acessórios em peças de aglomerado, a perfuração de fixadores geralmente não é necessária. Para madeira, é necessário com mais frequência, especialmente para madeira de lei. A perfuração de aglomerado é mais fácil que a madeira. Um cartão é menos exigente quanto à precisão da instalação de fixadores e acessórios. Tudo isso reduz os custos de mão-de-obra no local de trabalho.

Estabilidade do produto

Ao contrário da madeira, o aglomerado não muda de tamanho quando a umidade varia.Os detalhes não racham no calor do verão, não serão distorcidos, em nenhum lugar haverá um espaço extra ou uma faixa de superfície sem pintura, como é o caso das portas de madeira. Durante o uso normal, um produto de aglomerado permanece inalterado por muitos anos.

Aplicações de aglomerado

O cartão é usado sempre que peças de grandes áreas são necessárias.

Produção de Móveis

Na indústria moveleira, é utilizado um cartão laminado. Isso remove imediatamente os problemas relacionados ao revestimento da superfície. A escolha de decorações é muito grande e permite atender a praticamente qualquer solicitação. Apesar de alguma plasticidade do material, o arranjo correto das peças confere aos produtos excelente rigidez.

Na maioria das vezes são feitos de aglomerado:

Mesas de escrita e computador.

É conveniente fazer todos os tipos de mesas, prateleiras, superestruturas, divisórias a partir de peças planas.

Armários, incluindo racks embutidos, enchendo os guarda-roupas.

Esse mobiliário é dominado por peças grandes e o material da laje é mais adequado para isso.

Em alguns casos, o peso dos móveis é importante. Ele pode ser calculado com antecedência, sabendo quanto pesa uma folha de papelão, sua área e a área total dos detalhes do produto. Por exemplo, para a fabricação de uma mesa ou um guarda-roupa pequeno, você precisa de uma folha padrão no formato 2750x1830. Com uma espessura de 16 mm, pesa 57 kg. Tanto quanto pesa uma mesa ou armário. Para um cálculo mais preciso, deve-se usar a gravidade específica da placa - 11,4 kg por metro quadrado. Após tabular as dimensões de todas as peças, é fácil calcular o peso do produto.

Construção civil

Exemplos do uso de aglomerado na indústria da construção:

- revestimento de estruturas de armação;

- decoração de interiores;

- criação de elementos interiores volumétricos;

- fabricação de divisórias;

- nivelar o piso para acabamento;

- fabricação de cofragens e estruturas auxiliares.

Na construção civil, o painel de partículas não laminado mais usado.

Para qualquer uso, é necessário excluir a possibilidade de umedecimento do material.

- O revestimento externo das paredes da estrutura é permitido apenas sob uma fachada ventilada.

- Estruturas que atingem o chão, como divisórias, devem ser protegidas da umidade. Uma folga de 10 mm ao longo da borda inferior é suficiente para isso. A diferença é sobreposta pelo rodapé.

- Quando usado como piso áspero, você precisa fazer impermeabilização de alta qualidade.

- Para a fabricação de cofragem, é necessário proteger as superfícies de trabalho com um filme.

Para qualquer aplicação, é importante escolher a placa certa com as características certas. E então o resultado necessário será obtido.